1. Takım Malzemesi Seçimi: Performans Eşleşmesinin Temel Mantığı

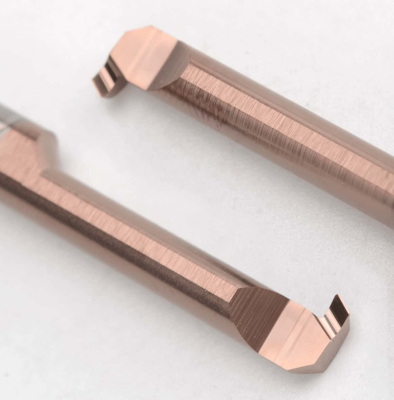

PerformansıCNC kesici takım malzemeleridoğrudan işleme üst sınırını belirler ve iş parçası özelliklerine ve kesme koşullarına bağlı olarak hassas eşleştirme gerektirir.Yüksek Hızlı Çelik (HSS)Olağanüstü tokluğa ve düşük maliyete sahiptir ve tüm takım malzemeleri arasında en yüksek eğilme mukavemetine sahiptir. Alüminyum ve bakır gibi yumuşak malzemelerin orta ila düşük hızlı kesimi için uygundur, ancak ısı direnci yalnızca 600-700°C'dir ve aşınma direnci nispeten düşüktür; bu da onu şu amaçlar için daha az ideal hale getirir:yüksek hacimli sertleştirilmiş çelik işleme.

Çimentolu karbür(sıklıkla denirtungsten çelik aletlerEndüstriyel bağlamlarda), tungsten karbür (WC) bazlı olup, HRC80'in üzerinde bir sertliğe ve 800-1100°C'ye kadar artan bir ısı direncine sahiptir. Başlıca tercihtirorta ila yüksek sertlikteki malzemelerin yüksek hızlı kesimiÇelik ve dökme demir gibi. Yüksek kobalt içeriğine sahip modeller kaba işleme için uygundur, düşük kobalt içeriğine sahip olanlar ise son işleme için uygundur; bu, önemli bir ayrıntıdır.hassas parçalar için karbür takımlar nasıl seçilir.

Seramik aletler HRC90'ı aşan bir sertliğe ve 1100-1200°C'lik bir ısı direncine sahiptir ve elmastan daha iyi termal şok direncine sahiptir. Bunlar aşağıdakiler için idealdir:yüksek sertlikte dökme demir ve sertleştirilmiş çeliğin kuru kesimiAncak nispeten kırılgandırlar ve yüksek darbeli çalışma koşullarından kaçınılması gerekir. Süper sert malzemeler arasında,Kübik Bor Nitrür (CBN)En yüksek ısı direnci sıcaklığına (1300-1500°C) ve çelikle düşük kimyasal yakınlığa sahiptir, bu da onu uygun hale getirirrulman çeliği ve kalıp çeliğinin sert yüzey işlenmesiElmas aletler, özel olarak tasarlanmış en yüksek sertliğe ve mükemmel termal iletkenliğe sahiptir.alüminyum ve camın ultra hassas işlenmesi, ancak kimyasal aşınmayı önlemek için demirli malzemelerden kaçınmaları gerekir; bu kritik bir notturdemir dışı işlemede elmas takım uygulaması.

![1758794235867122.jpg 30 (5).jpg]()

2. Ana Akım İşleme Süreçleri için Takım Parametrelerindeki Farklılıklar

FarklıCNC işleme süreçleriTakım yapısı ve parametrelerine ilişkin gereksinimlerde önemli farklılıklar vardır.tornalama işlemleriTakımların iş parçalarının dönme kesme özelliklerine uyum sağlaması gerekir. Dengeyi sağlamak için eğim açısı genellikle küçük, sürtünmeyi azaltmak için ise rahatlama açısı nispeten büyüktür.TiAlN kaplamaGenellikle aşınma direncini artırmak için kullanılır ve kesme hızının verimlilik ile takım ısı direncini dengelemesi gerekir. Örneğin, 45# çeliği işlerken, kesme hızısementit karbür torna takımlarıverimlilik ve hizmet ömrünü dengelemek için 80-120 m/dak'da kontrol edilmelidir; bu da önemli bir parametredir.45# çelik tornalama için optimum kesme hızı.

İçindefrezeleme işlemleriÇok kenarlı kesmeye dayanan takım geometrik parametreleri daha karmaşıktır: Helis açısı, kesme stabilitesini doğrudan etkiler. Yüksek helis açılı bir tasarım, titreşimi azaltabilir ve talaş tahliyesini iyileştirebilir; bu dakalıp bileşenlerinin titreşimsiz frezelenmesi.Frezelergenellikle 30°-45°'lik bir helis açısı kullanılırken,yüz değirmenleri60°'ye kadar arttırılabilir;tungsten çelik bilyalı burunlu frezeler45° helis açıları, özellikle 3 boyutlu kavisli yüzey işleme için etkilidir.sondaj işlemleri, takım yükü yoğunlaşmıştır ve kesme kuvvetini azaltmak için takım ucu açısı çoğunlukla 118°-140°'dir; alüminyum gibi yumuşak metaller için 118° ve çelikte kendi kendine merkezleme için 135°, açıklandığı gibifarklı malzemeler için matkap ucu açısı seçim kılavuzu. İçinderin delik işlemeSpiral oluk tasarımına sahip matkaplar tercih edilmeli ve talaşların boşaltılması için dahili soğutma sistemi kullanılmalıdır.sementit karbür matkaplarHSS matkaplarından 3-5 kat daha yüksektir, bu da vurgulanan bir avantajdırkarbür aletlerle derin delik delme verimliliği nasıl artırılır.

![1758794378335300.jpg 1-WCMX030208-FN TG1115 (3).JPG]()

3. Kaplama Teknolojisi: Performans Yükseltmenin Temel Bir Yolu

Kaplama teknolojisi, performans sıçramasını gerçekleştirirCNC kesme aletleriyüzey modifikasyonu yoluylaPVD ve CVD kaplama karşılaştırmasıÜreticiler için ortak bir endişe kaynağı haline gelen bu teknolojiler iki kategoriye ayrılır:Fiziksel Buhar Biriktirme (PVD)VeKimyasal Buhar Biriktirme (CVD)PVD kaplamalar, güçlü film yapışmasına sahip yüksek vakumlu bir ortamda hazırlanır ve aşağıdaki amaçlar için uygundur:yüksek hassasiyetli frezeleme ve tornalama senaryoları; yaygın olarak kullanılanTitanyum Nitrür (TiN) kaplama(Hv2800 sertlik, 0,3 sürtünme katsayısı) genel işleme için evrensel bir seçimdir.

CVD kaplamalar, daha kalın film katmanları ve daha iyi ısı direnci ile yüksek sıcaklıktaki kimyasal reaksiyonlar yoluyla biriktirilir ve şu amaçlar için uygundur:yüksek sıcaklıkta ağır hizmet tipi kesme koşullarıHedeflenen kaplama malzemelerinin kendilerine özgü güçlü yönleri vardır:Titanyum Alüminyum Nitrür (TiAlN) kaplama(800°C ısıya dayanıklı) aşınmayı azaltırpaslanmaz çelik işleme;Krom Nitrür (CrN) kaplamayüksek sıcaklıkta sürekli kesimde mükemmeldir; yeni nesilTiSiN nanokompozit kaplama(5-10 nm tane boyutu, HV3500 sertlik) hizmet ömrünü 1,5 kat uzatırsüper alaşım işleme. Ortaya çıkan seçenekler şöyle:CemeCon HYPERLOX® ultra nitrür kaplamayüksek tokluk ve oksidasyon direnci sunar, idealdir淬硬钢 ve yüksek mukavemetli malzeme işleme.

Kaplama seçimi, malzeme uyuşmazlıklarından kaçınılmalıdır. Örneğin, elmas kaplamalar semente karbür yüzeylerde kullanılamaz (ısıl genleşme uyumsuzluğu çatlamaya neden olur);CBN takımlarının ekstra kaplamaya ihtiyacı yoktur(yeterli doğal sertlik). Alüminyum için,DLC kaplamalar, kenarlarda birikmeyi azaltır; dökme demir için,TiC kaplamalar aşınma direncini artırır—önemli içgörülertakım kaplamaları iş parçası malzemeleriyle nasıl eşleştirilir.

4. Kaplamalar ve Malzemeler için Eşleştirme İlkeleri

Kaplamaların ve alt tabaka malzemelerinin tamamlayıcı performansı, bunların etkinliğini ortaya koymanın anahtarıdır; bu da temel bir konudur.CNC takım performans optimizasyonu.TiN ile kaplanmış HSS takımlar2-3 kat daha iyi aşınma direnci, toplantıorta hızlı kesim ihtiyaçları;sementli karbür + TiAlN kaplamalar900°C'den 1100°C'ye kadar ısı direncini artırarak genişleryüksek hızlı çelik işleme yetenekleri.Seramik aletler + Si3N4 kaplamalartermal şok direncini artırarak, azaltarakkuru kesme termal çatlama riskleri.

Yaygın hatalardan kaçının:karbür yüzeylerdeki elmas kaplamalar çatlamaya neden olur(ısıl genleşme uyumsuzluğu); CBN takımlarındaki gereksiz kaplamalar soyulmaya yol açar. Belirli senaryolar için:Titanyum için AlCrN kaplamalı karbür uçlarsürtünmeyi azaltmak;HT-TiCN kaplamalaruygun olmakalaşımlı çeliğin kuru frezelenmesi;oksidasyon kaplamalarıYumuşak malzeme işlemede kaplamasız takım ömrünü %50'nin üzerinde uzatın. Bu kurallar şu kritik soruyu yanıtlıyor:CNC takımım ve malzemem için hangi kaplama en iyi sonucu verir?